تولید «بتن سبز» از مواد بازیافتی با قابلیت جذب دیاکسیدکربن هوا

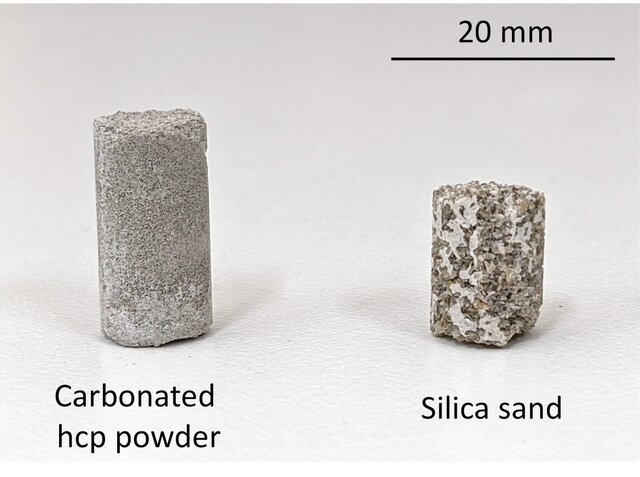

بتن از پرکاربردترین مصالح ساختمانی در جهان است، اما تولید آن هزینهی زیستمحیطی بالایی دارد. اکنون مهندسان ژاپنی روش نوینی برای تولید بتن پیشنهاد کردهاند که در آن، از بازیافت پسماند بتنها و ترکیب آنها با دیاکسید کربن، بتن تازه تولید میشود. به گزارش «نیواطلس»، برآورد میشود که تا هشتدرصدِ انتشار دیاکسید کربن جهان ناشی از تولید بتن باشد، که بخش عمدهی آن ناشی از گرم کردنِ سنگ آهک برای ایجاد کلسیم است که یکی از اجزای اصلی فرآیند تولید بتن است. در مطالعات پیشین روشهایی برای کاهش یا جایگزینی این عامل اتصال (پیونده) بررسی شده بود؛ از میان این روشها، بهرهگیری از دیاکسید کربنِ جذبشده در ترکیب یا افزایش توان محصول نهایی برای جذب دیاکسید کربن هوا را میتوان نام بُرد. پیونده (binding agent) به مواد و ترکیباتی گفته میشود که بهعنوان بستر، دیگر اجزای شیمیایی یک مخلوط پیچیده را دربرمیگیرند. در این برسیهای تازه، پژوهشگران دانشگاه توکیو فرآیندی را گسترش دادهاند که پیامدهای زیستمحیطی تولید بتن را از چند جنبه کاهش میدهد. این ماده یا پیوندهی تازه از بتن کهنه ساخته میشود، که بهطور معمول هدر میرود. این کار نه تنها باعث افزایش طول عمر این مواد قدیمی میشود، بلکه همچُنین فرآیند تولید آن در دمای ۷۰ درجهی سانتیگراد انجام میگیرد، که در برابر دمای ۱۰۰۰درجهای که طی آن سنگ آهک گرم میشود، بسیار کمتر است. برتری دیگر شیوهی تازه این است که دیاکسید کربن مورد نیاز از دود صنعتی یا بهطور مستقیم از هوا تأمین میشود. پژوهشگران برای آزمایش این فرآیند، بلوکهایی از دو پسماند ساختمانی، یعنی خمیر سیمان سختشده (HCP) یا ماسهی سیلیس تولید کردند. این فرآیند با محلول بیکربنات کلسیم که از پودر آهک، آب دیونیزهشده و گاز دیاکسید کربن تشکیل شده است، آغاز میشود. این محلول درون قالبهایی که دربردارندهی خمیر سیمان سختشده یا ماسهی سیلیس هستند، پمپ میشود و سپس تا دمای ۷۰ درجهی سانتیگراد گرما داده میشود. فرآوردهی نهایی مادهی تازهای است که پژوهشگران آن را «بتن کلسیم کربنات» مینامند. با کلیک بر روی تصویر، مطلبی دیگر مرتبط با موضوع، در دسترس شما خواهد بود.با کلیک بر روی تصویر، مطلبی دیگر مرتبط با موضوع، در دسترس شما خواهد بود. این فرآورده از نظر زیستمحیطی مناسبتر است، هرچند استحکام بتن معمولی را ندارد. میانگین مقاومت فشاری این بلوکها ۸.۶ مگاپاسکال است، که از مقاومت ۲۰ تا ۴۰ مگاپاسکالیِ بتنهای معمولی بسیار کمتر است. با این همه، دانشمندان میگویند که این ماده را در ساختمانهایی با مقیاس کوچکتر میتوان به کار برد و با پژوهشهای بیشتر، میتوان آن را بهبود بخشید. «تاکافومی نوگوچی» (Takafumi Noguchi)، یکی از نویسندگان این مقاله میگوید: پیشرفت در این زمینه هیجانانگیز است، اما هنوز چالشهای بسیاری هست که باید بر آنها پیروز شویم. افزون بر این، باید مقاومت و اندازهی این بلوکهای کربنات کلسیم را بهبود ببخشیم؛ و اگر بتوانیم مصرف انرژی آن را باز هم بیشتر کاهش دهیم، بهتر خواهد بود. با این حال، ما امیدواریم که در طول دهههای آینده، بتن کربنات کلسیم تبدیل به بتن مصرفی اصلی شود و یکی از راههای کاهش تغییرات نامطلوب اقلیمی باشد. مأخذ اصلی: newatlas.com

|